Dans cet article nous abordons le processus de fabrication du fer dans nos bas fourneaux. Nous y décrivons les bas fourneaux, les tuyères (dispositif pour alimenter en oxygène les foyers) et le minerai que nous utilisons. Le but de ces expériences est de fabriquer du fer en utilisant sensiblement les mêmes méthodes et les mêmes outils que les ferrons au début de notre ère.

PRINCIPES GENERAUX

Les bas fourneaux

Nous utilisons deux types de bas fourneaux alimentés avec du charbon de bois:

-

un bas fourneau à ventilation forcée (fabrication en savoir plus).

-

un bas fourneau à ventilation naturelle (fabrication en savoir plus).

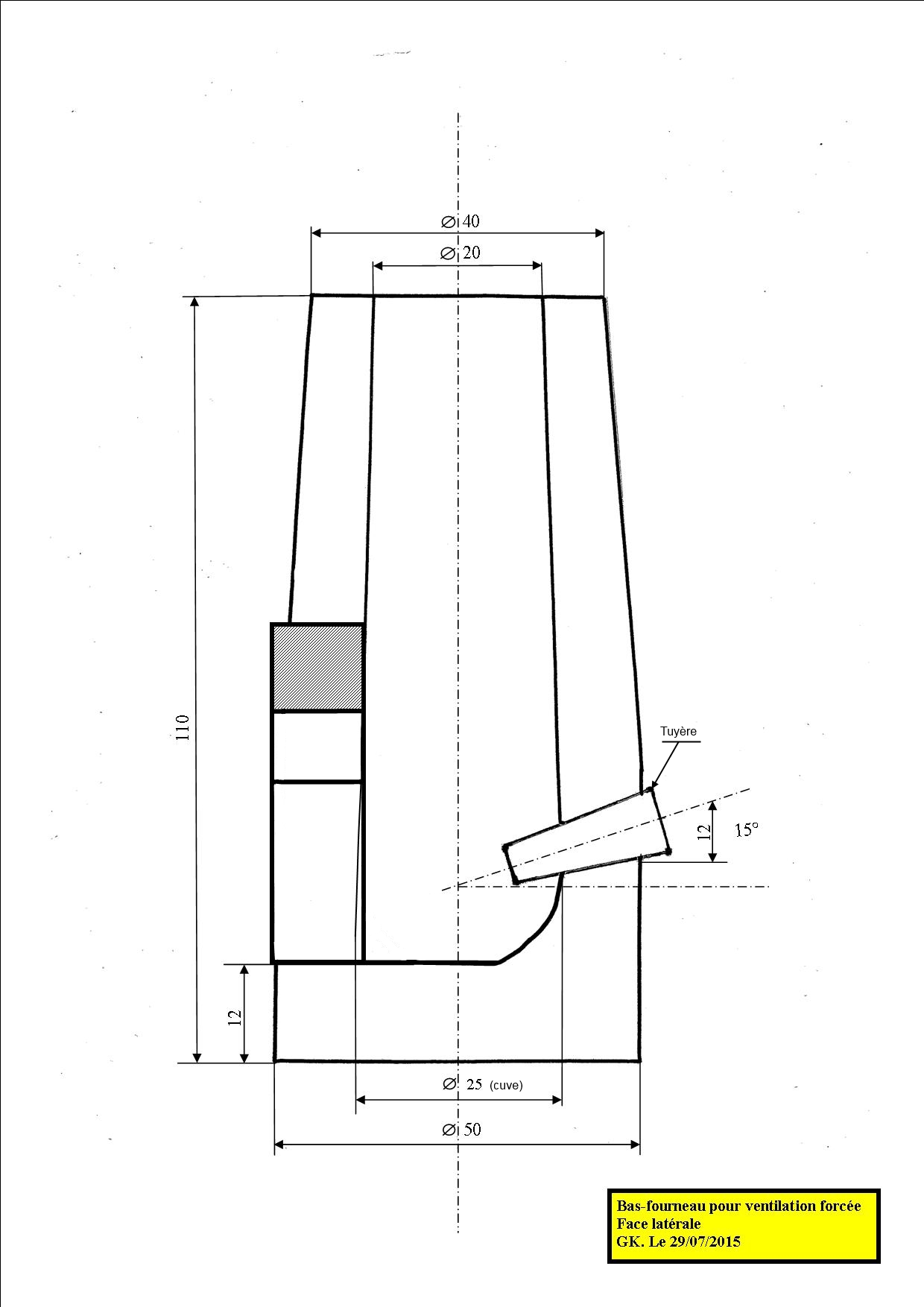

Le bas fourneau à ventilation forcée (avec soufflet).

croquis : Gérard Kany

Historiquement, c’est le premier modèle que nous ayons réalisé. C’est aussi le plus petit des deux.

Il a été construit sur une palette afin de pouvoir être déplacé ; la palette s'est enterrée sous un tas de scories et en a fragilisé l’assise.

Ce four est un tronc conique inversé.

Il dispose :

-

d’une porte qui en permet l’allumage ( avec du bois) et qui permet la sortie du massiot sans avoir à détruire tout l’édifice;

-

d’une tuyère pour son alimentation en air.

Il a été construit en briques (vieilles briques de récupération non réfractaires) collées avec de l’argile (en Puisaye l’argile est partout, il suffit de creuser un peu…), un cerclage en fil de fer est appliqué sur la partie supérieur et il est enduit à l’intérieur d’un mélange d’argile, de sable et à l'extérieur d'un mélange d'argile, de sable et de paille. Cet enduit doit être bien lisse à l’intérieur afin que les scories n’accrochent pas trop aux parois.

Ce bas fourneau datait de 2009 et nous l’utilisions au moins deux fois par an. Avant chaque utilisation il était bien sûr remis en état et équipé d’une nouvelle tuyère. Il a été détruit en juin 2016 lors de la récupération du massiot. Il aura évidemment des petits frères.

Utilisation :

Phase d’allumage

Le bas fourneau est allumé avec du petit bois bien sec puis avec des bûchettes. Cette phase dure une bonne heure. Elle permet au four de monter en température et de sécher (évaporation de l'eau des enduits).

Phase de séchage

Puis on alimente le bas fourneau avec du charbon de bois afin de terminer son séchage et de le faire monter en température. A partir de ce moment, on utilise un soufflet pour injecter de l’air dans une tuyère à effet venturi.

Phase de réduction

On alimente régulièrement le four, simultanément avec du charbon de bois (un seau) et du minerai ( un demi litre environ ). On peut observer le début de la réduction lorsque l’on voit sortir une flamme bleue de la cheminée du four. On essaie de faire en sorte que la phase de réduction se prolonge autant que possible (environ 8H) , pour cela on est parfois obligé de déboucher la tuyère (en y insérant une pique de fer).

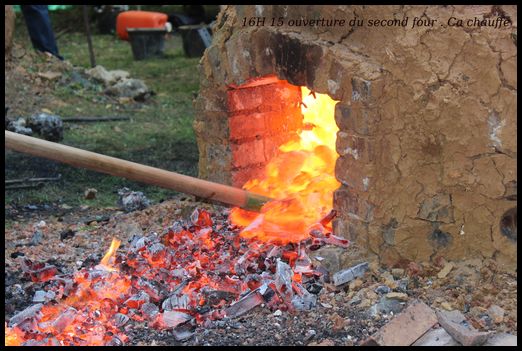

Phase d’ouverture

Avant d’ouvrir le four pour y récupérer le massiot, on cesse de l’alimenter (ni charbon de bois, ni minerai durant environ une demi heure). Puis on ouvre la porte avec une pique en fer, et on sort les scories et le massiot avec des crochets en fer. Cette opération ébranle fortement la construction…

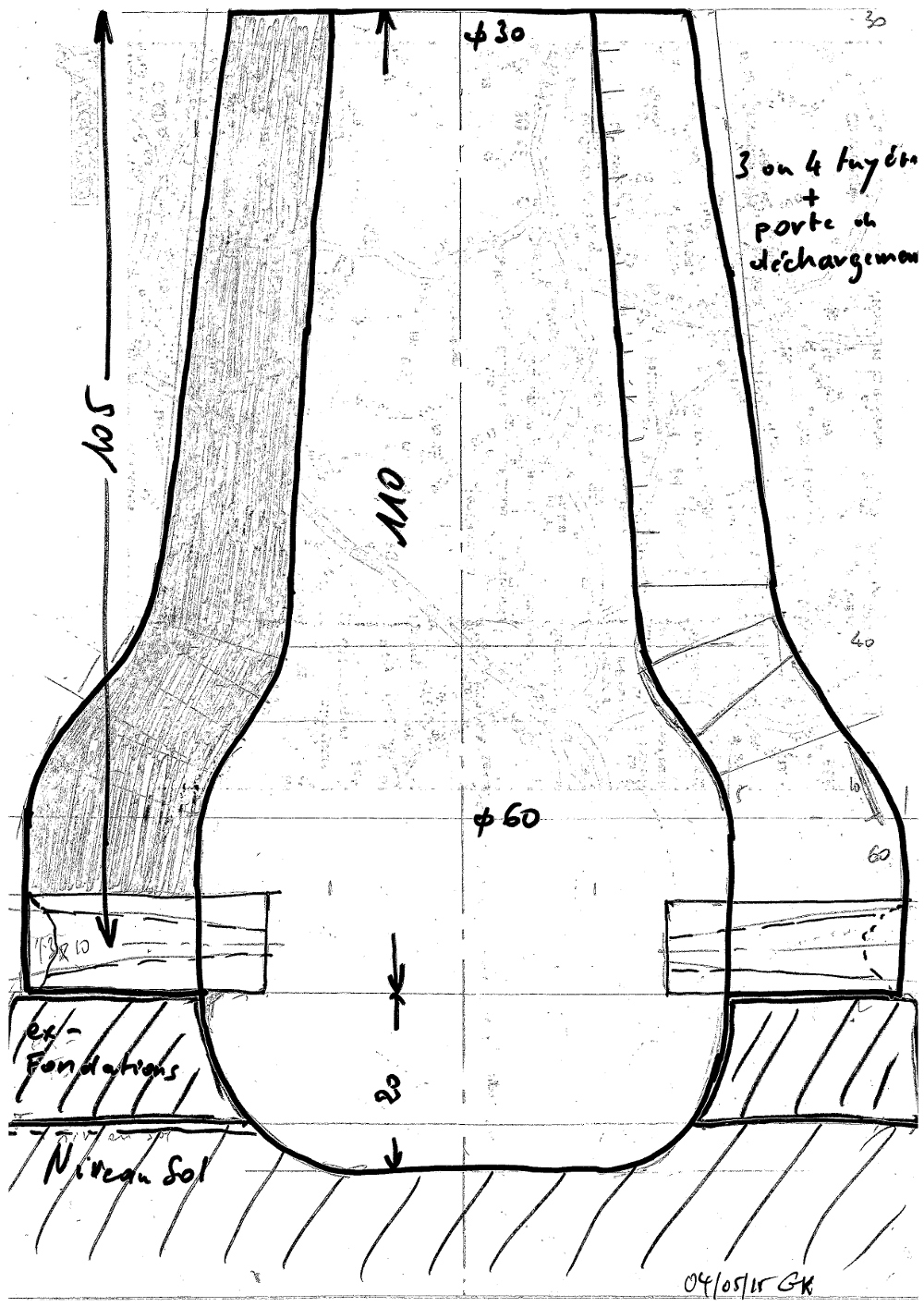

Le bas fourneau à ventilation naturelle (sans soufflet).

.

Nous avons construit un bas-fourneau de ce type car c’est celui qui, à notre avis, d'après les quelques vestiges retrouvés, se rapproche le plus de celui qu’utilisaient nos ancêtres les Gallo-Romains ….

Ci joint le schéma de la première version. (Gérard Kany).

Actuellement nous en sommes à la quatrième version.

La première version a été construite en utilisant des pierres trouvées sur le ferrier ; après une journée de chauffe nous nous sommes aperçu que ces pierres avaient fondu… et que l’édifice était très fragilisé.

Donc nous l’avons détruit et nous en avons reconstruit un en utilisant des briques liées avec de l’argile. Nous l’avons équipé de tuyères trifides (voir ci dessous) disposées verticalement. Mais après une nouvelle expérimentation nous pensons qu’il faut les mettre horizontalement.

Dimensions :

Hauteur 130cm

Diamètre intérieur 90cm et 38 cm au niveau du gueulard.

L’utilisation de ce type de bas fourneau est presque identique à l’utilisation d’un bas fourneau à ventilation forcée. Seule les phase de séchage et d’ouverture sont beaucoup plus longues. Ceci est dû au volume de ce bas fourneau qui est beaucoup plus important.

Les tuyères.

Nous avons essayé 4 types de tuyère (fabrication en savoir plus ):

-

la tuyère monofide qui était utilisée dans le bas fourneau à ventilation forcée.

-

la tuyère à effet Venturi utilisée dans le bas fourneau à ventilation forcée qui possède un meilleur rendement que la précédente.

-

la tuyère bifide, elle a été utilisée lors du premier essai de bas fourneau à ventilation naturelle (8 tuyères bifide étaient réparties sur le pourtour du four)

-

la tuyère trifide utilisée dans le bas fourneau à ventilation naturelle.

Et actuellement nous utilisons

-

le tuyère à effet Venturi, associée à un soufflet, dans nos bas fourneaux à ventilation forcée,

-

la tuyère trifide dans nos bas fourneaux à ventilation naturelle.

Le minerai.

Deux différentes sortes de minerai de fer étaient utilisées à Tannerre, l’hématite rouge et la limonite.

Le minerai que nous utilisons provient de la région de Saint Sauveur (c’est l'entreprise SOLARGIL qui nous le fournit et nous l’en remercions).

Ce minerai est de l'hématite.

Avant d’utiliser ce minerai dans nos fours, nous lui faisons subir différents traitements :

-

une chauffe brutale pour le fragiliser

-

un broyage car de petits morceaux nécessitent moins d’énergie (de chaleur) pour être réduits en fer.

Notre minerai étant très propre, il n’est pas nécessaire de le laver.

La chauffe à lieu sur un feu de bois. On jette les morceaux de minerai sur un feu de bûches. Les pierres peuvent éclater sous l’effet de la chaleur.

Une fois ces pierre refroidies, nous les réduisons en petits morceaux de quelques millimètres cube, à l’aide d’un marteau. Là encore les éclats peuvent partir très vite et il est nécessaire de se protéger les yeux (avec des lunettes ou sur-lunettes en plastique).

A ce stade le minerai est prêt à être utilisé dans nos fours.

Un peu de chimie.

Dans un bas fourneau il y a une réduction, c’est à dire que combiné au monoxyde de carbone, notre oxyde de fer (Hématite) se transforme en fer.

Le bas fourneau bien alimenté en charbon de bois et en oxygène par le soufflet produit du monoxyde de carbone (flamme bleue en sortie du bas fourneau), c'est à ce moment que commence la réduction.

" Les oxydes de fer se réduisent en suivant la séquence :

Fe2O3 → Fe3O4 → FeO→ Fe

hématite → magnétite → wustite → fer

Chaque transition d'un oxyde au suivant est due à deux réactions simultanées, à haute température, de réduction par le monoxyde de carbone CO ou par le dihydrogène H2 "

Texte recopié de WIKIPEDIA, sous licence CC BY-SA 3.0 https://fr.wikipedia.org/wiki/Réduction_directe »

EXPERIENCES 2017

Fête du Ferrier : 10 septembre 2017

Journée nationale de l'archéologie et du patrimoine de pays : 17 juin

Les ferrons ont décidé de reconstruire un bas-fourneau à ventilation naturelle (sans soufflet).

Il a été allumé et chargé de bois à 7h.

A 10 h, le chargement de charbon de bois et de minerai concassé a pu commencer. Les chargements se sont poursuivis de façon régulière au fur et à mesure de la descente dans la cheminée.

8 sacs de charbon ont été nécessaires pour 10 kg de minerai.

Le chargement a cessé à 15h 15.

Le four a été ouvert à 17 h. Les scories n'ont pas coulé et ont été extraites au râteau.

Un très petit amalgame de fer a été produit ; il réagit très vivement à l'aimant. Le résultat est donc positif.

Suite à cette expérience quelques modifications sont envisagées pour l'expérience à venir du 10 septembre :

Il faut redescendre le point de fusion au centre du bas-fourneau alors qu'il s'est réalisé au départ de la cheminée. Il est envisagé de descendre les tuyères avec une inclinaison maximum de 10 à 12 °.

La quantité de minerai doit être beaucoup plus importante : il est envisagé d'en préparer 50 kg.

EXPERIENCES 2016

Journée nationale de l'archéologie : 19 juin

Le 19 juin, le bas-fourneau à ventilation forcée (avec soufflet) a été mis en service.

Le massiot a adhéré fortement à la tuyère et à la paroi du four. Sa récupération a entraîné la destruction de ce bas-fourneau qui, rappelons-le, était utilisé plusieurs fois par an, après remise en état, depuis 2009.

Fête du Ferrier : 11 septembre : essai dans un autre type de four.

Notre ferron a décidé de tenter une réduction dans un bas-fourneau de briques à base carrée pour simplifier la construction. Toutefois la base intérieure, là où se produit la réduction, a une forme arrondie : elle est tapissée de brasque ( mélange d'argile de sable et de poudre de charbon de bois).

Le four est fermé et l'allumage se fait par le gueulard grâce à de la paille déposée au fond. Il dispose d'une seule prise d'air alimentée électriquement.

Le principe de chargement est identique au bas-fourneau d'argile.

250 litres de charbon de bois et 20 kg de minerai concassé ont été utilisés.

L'allumage a eu lieu à 10 h et le début du chargement à 12 h 30. L'ouverture s'est faite à 17 h 30.

Là aussi le massiot s'est fixé à la paroi et le démontage du four a été nécessaire pour le récupérer.